La méthode HACCP (Hazard Analysis Critical Control Point) constitue le fondement de la sécurité alimentaire moderne. Cette approche systématique, développée initialement pour la NASA, repose sur sept principes fondamentaux qui permettent d’identifier, d’évaluer et de maîtriser les dangers potentiels à chaque étape de la production alimentaire.

Les 7 principes fondamentaux comprennent l’analyse des dangers potentiels, la détermination des points critiques, l’établissement des limites pour chaque point, la mise en place d’un système de contrôle, le déploiement des mesures correctives en cas de dérive, la vérification du bon fonctionnement et la création d’un système documentaire complet.

Du producteur au restaurateur, ces principes forment un cadre méthodologique complet pour garantir la qualité sanitaire des aliments.

Voici les 7 principes HACCP :

- Cartographier les périls – La première étape consiste à passer au crible chaque phase de fabrication afin de détecter et de classer toutes les menaces possibles pour le produit. Il s’agit d’inventorier les sources de risques et de les regrouper selon leur nature (biologique, chimique ou physique).

- Repérer les carrefours décisifs – Après avoir identifié les menaces, il faut distinguer les « nœuds » du processus où un incident pourrait altérer l’innocuité des aliments. On vérifie notamment si l’effet potentiel sur la salubrité est réel, si des mesures préventives existent et si elles peuvent réduire ou éliminer le risque.

- Tracer des limites – Pour chaque carrefour décisif, l’entreprise fixe des limites (valeurs de tolérance) qui séparent l’acceptable du non‑acceptable. Ces repères‑limites permettent de déclarer non conforme toute production dépassant les seuils de sécurité définis.

- Installer une vigie – Il s’agit d’établir une surveillance régulière des points décisifs afin de détecter immédiatement tout dépassement des jalons‑frontières. Les observations et mesures doivent être consignées pour assurer un suivi fiable.

- Imaginer des remèdes immédiats – Des contre‑mesures doivent être prévues pour chaque point décisif afin de rétablir la situation si un écart est détecté. Ces actions correctives sont consignées dans la documentation et peuvent impliquer des ajustements de process, des changements de paramètres ou la destruction d’un lot.

- Éprouver la mécanique – Un plan HACCP n’est pas figé : il doit être vérifié et mis à jour régulièrement. On contrôle notamment l’étalonnage des instruments, le respect des règles par le personnel et l’intégration des modifications de recettes pour s’assurer que le dispositif reste efficace.

- Consigner la mémoire – Enfin, il est indispensable de constituer un système documentaire complet. Ce registre doit rassembler tous les enregistrements et procédures afin de pouvoir justifier à tout moment la maîtrise des points critiques.

Origines et fondamentaux du système HACCP

Du Codex Alimentarius aux normes actuelles

Le Codex Alimentarius a marqué un tournant décisif en 1993 en adoptant les directives pour l’analyse des risques sanitaires. Cette reconnaissance internationale a permis d’harmoniser les pratiques à l’échelle mondiale et d’établir un référentiel commun pour tous les acteurs de la chaîne alimentaire.

Les sept principes fondamentaux sont devenus la pierre angulaire des réglementations modernes. La Commission du Codex actualise régulièrement ses recommandations pour répondre aux nouveaux défis, comme l’émergence des technologies alimentaires innovantes ou l’évolution des modes de consommation.

Un exemple concret : la mise à jour de 2020 a renforcé les exigences sur l’analyse des dangers biologiques et introduit des directives spécifiques pour la gestion des allergènes alimentaires.

Les bases réglementaires en France

Le règlement (CE) n°852/2004 constitue le socle de la législation française en matière de sécurité alimentaire. Cette réglementation rend obligatoire la mise en place des procédures basées sur la méthode HACCP pour tous les professionnels du secteur.

La loi du 27 juillet 2010 renforce ce dispositif en exigeant qu’au moins une personne formée à l’hygiène alimentaire soit présente dans chaque établissement de restauration commerciale.

Les guides de bonnes pratiques sectoriels, validés par la Direction Départementale de la Protection des Populations, accompagnent les professionnels dans l’application concrète de ces exigences. Ces documents adaptent les principes généraux aux spécificités de chaque métier.

Structure et définition de la méthode HACCP

Les objectifs du système de sécurité alimentaire

Le système HACCP poursuit une double mission : protéger la santé du consommateur et garantir la salubrité des denrées. Cette approche préventive vise à anticiper les risques potentiels avant qu’ils ne surviennent.

La méthodologie s’articule autour de trois axes majeurs : l’analyse systématique des dangers biologiques, chimiques et physiques, la maîtrise des points critiques à chaque étape de production, et la réduction des risques à un niveau acceptable.

Un plan de surveillance rigoureux permet d’atteindre ces objectifs grâce à des procédures de vérification documentées. Par exemple, le suivi des températures des enceintes réfrigérées ou la validation des paramètres de cuisson assurent une parfaite maîtrise des process.

La relation entre les 12 étapes et les 7 principes

Les 12 étapes de la démarche HACCP s’articulent naturellement avec les 7 principes fondamentaux. Les 5 premières étapes préparatoires posent les bases essentielles : constitution de l’équipe, description du produit, identification des usages et élaboration du diagramme de fabrication.

Les 7 étapes suivantes correspondent directement aux principes HACCP. Prenons l’exemple d’une boulangerie : après avoir formé son équipe et décrit ses processus (étapes 1-5), le boulanger analyse les dangers liés à la fermentation (étape 6/principe 1), puis détermine les points critiques comme la température du four (étape 7/principe 2).

Cette organisation méthodique permet une mise en œuvre progressive et maîtrisée. L’analyse des dangers débouche sur l’établissement des limites critiques, puis sur la création d’un système de surveillance adapté aux spécificités de chaque établissement.

Le rôle central dans l’agroalimentaire

La méthode HACCP représente un pilier fondamental dans l’industrie agroalimentaire moderne. Son application rigoureuse permet aux entreprises d’optimiser leurs processus de fabrication tout en garantissant une sécurité alimentaire maximale.

Les grands groupes agroalimentaires ont démontré l’efficacité du système à travers des résultats probants : réduction des contaminations, meilleure traçabilité des produits et diminution des rappels. Par exemple, un fabricant de produits laitiers a réduit de 40% ses non-conformités grâce à la mise en place d’un plan de surveillance structuré.

La formation du personnel aux bonnes pratiques d’hygiène constitue un facteur clé de réussite. Les équipes formées maîtrisent mieux les points critiques et réagissent plus rapidement aux écarts de température ou aux anomalies de production.

Les points critiques de contrôle (CCP)

Identification et analyse des CCP

L’identification des CCP repose sur une analyse méthodique de chaque étape de production. Un arbre de décision permet d’évaluer si un point nécessite un contrôle renforcé. La température de cuisson d’une viande constitue un exemple classique : une cuisson insuffisante peut laisser survivre des pathogènes dangereux.

La détermination des CCP s’appuie sur des critères mesurables. Un fabricant de produits laitiers surveillera par exemple la température de pasteurisation : 72°C pendant 15 secondes minimum. Cette étape devient un CCP car son non-respect met directement en danger la sécurité du consommateur.

Les équipes qualité utilisent des outils d’évaluation comme la méthode des 5M ou des matrices de criticité pour ne retenir que les points vraiment essentiels. Une boulangerie industrielle concentrera sa vigilance sur le refroidissement rapide des préparations plutôt que sur l’aspect visuel du produit fini.

Méthodes de surveillance des points critiques

La surveillance automatisée révolutionne le contrôle des paramètres critiques grâce aux capteurs connectés. Ces dispositifs mesurent en continu la température, le pH ou l’humidité, permettant une réaction rapide aux déviations. Attention, ces capteurs sont chers donc utiles uniquement si vous avez de la matière chère (viande maturée, etc.) et complétement inutiles également si vous avez une assurance.

Les équipes qualité s’appuient sur des tableaux de bord numériques qui centralisent les données. Une alerte instantanée se déclenche dès qu’un paramètre s’écarte des seuils définis.

Les registres électroniques remplacent progressivement la documentation papier traditionnelle. Cette digitalisation facilite l’analyse des tendances et la traçabilité des actions correctives. Les responsables qualité peuvent désormais consulter l’historique complet des mesures depuis leur smartphone ou leur tablette.

Un planning précis définit la fréquence des vérifications manuelles complémentaires, adaptée au niveau de risque de chaque point critique.

Établissement des seuils d’intervention

La définition des seuils repose sur une approche scientifique rigoureuse. Les paramètres de contrôle doivent rester mesurables et adaptés aux spécificités de chaque production alimentaire.

Un fabricant de yaourts fixera par exemple une plage de pH entre 4.2 et 4.5 pour garantir la sécurité microbiologique. Les valeurs limites s’appuient sur des études de validation et les recommandations des guides de bonnes pratiques sectoriels.

La réussite du système passe par des opérateurs formés aux méthodes de mesure. Les tableaux de bord permettent de visualiser les tendances et d’anticiper les dérives avant d’atteindre les seuils d’alerte.

Une révision régulière des seuils s’impose lors des modifications de recettes ou de process.

Application des principes en restauration

Mise en place du plan de surveillance

La réussite d’un plan de surveillance repose sur une approche méthodique et pragmatique. Les équipes de restauration mettent en place des procédures adaptées à leur activité, comme le contrôle régulier des températures de service ou la vérification des dates limites de consommation.

Un responsable qualité expérimenté organise des sessions hebdomadaires avec son personnel pour analyser les résultats des contrôles. Cette démarche participative renforce l’adhésion des équipes aux bonnes pratiques d’hygiène.

Les thermomètres calibrés et les fiches de suivi constituent les outils essentiels pour garantir la salubrité des aliments. Le personnel formé aux procédés HACCP maîtrise les gestes techniques et réagit rapidement face aux écarts constatés.

Gestion des non-conformités

La détection rapide des anomalies permet d’activer un protocole d’actions correctives précis. Un relevé de température hors norme déclenche une procédure d’urgence avec isolation immédiate des produits concernés et analyse approfondie des causes.

Les professionnels de cuisine adoptent une approche structurée face aux écarts constatés.

La traçabilité numérique simplifie le suivi des mesures rectificatives. Les applications métier permettent d’enregistrer chaque action entreprise et d’évaluer son efficacité. Un restaurant peut par exemple documenter le remplacement d’un joint défectueux sur une chambre froide et vérifier le retour à la normale des températures dans les 24 heures.

Documentation et traçabilité

Un système documentaire robuste garantit la conformité aux normes sanitaires. Les registres de réception des marchandises permettent de retracer l’origine des produits jusqu’à leur utilisation finale.

Les fiches de suivi des températures et les rapports de nettoyage constituent des preuves tangibles du respect des bonnes pratiques. Un restaurant gastronomique parisien archive par exemple ses documents pendant 3 ans, bien au-delà des exigences légales minimales.

Les relevés d’incidents s’accompagnent systématiquement d’une analyse approfondie des causes. Cette documentation détaillée facilite l’identification des points d’amélioration et renforce la prévention des risques sanitaires.

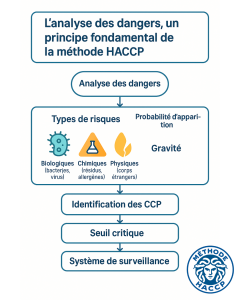

Schéma d’analyse des risques alimentaires

Identification des dangers physiques

La détection des corps étrangers représente un enjeu majeur dans la sécurité des aliments. Les fragments de verre, de métal ou de plastique constituent les principales sources de contamination physique à surveiller dans la chaîne alimentaire.

Un programme rigoureux de maintenance préventive des équipements réduit considérablement ces risques. L’installation de détecteurs de métaux et de rayons X sur les lignes de production permet d’intercepter automatiquement les produits contaminés.

Les contrôles visuels réguliers des matières premières à réception complètent ce dispositif. Une attention particulière doit être portée aux emballages endommagés qui pourraient laisser passer des débris dans les aliments. Par exemple, un tamis brisé dans une ligne de tamisage de farine nécessite l’arrêt immédiat de la production et l’inspection minutieuse des lots concernés.

Contrôle des risques microbiologiques

La maîtrise des contaminations bactériennes requiert une surveillance constante des paramètres de conservation. Une étude récente montre que 72% des toxi-infections alimentaires proviennent d’une rupture dans la chaîne du froid.

Les analyses microbiologiques régulières permettent de détecter la présence de pathogènes comme la Listeria ou la Salmonelle. Un laboratoire accrédité réalise ces tests selon un calendrier précis, adapté aux volumes de production.

La prévention des risques microbiologiques passe par le respect strict des températures de stockage.

Prévention des contaminations chimiques

La gestion des risques chimiques nécessite une attention particulière aux produits de nettoyage utilisés dans les zones de préparation alimentaire. Un système de codes couleurs permet d’identifier rapidement les différents types de détergents et leurs usages spécifiques.

Les équipes de production mettent en œuvre des protocoles stricts pour éviter tout contact entre les substances chimiques et les aliments. La formation du personnel inclut notamment l’apprentissage des bonnes pratiques de manipulation des produits d’entretien.

Une veille active sur les emballages alimentaires garantit l’absence de migration de composés nocifs vers les denrées. Les responsables qualité vérifient systématiquement la compatibilité des contenants avec les aliments stockés. Par exemple, les conteneurs en plastique utilisés respectent les normes européennes sur les matériaux au contact alimentaire.

Élaboration du plan HACCP personnalisé

Création des procédures de contrôle

La création des procédures de contrôle s’appuie sur une méthodologie rigoureuse adaptée à chaque établissement. Un calendrier précis détermine la fréquence des vérifications selon les points critiques identifiés.

L’intégration d’outils numériques modernes facilite la collecte et l’analyse des données. Des applications spécialisées permettent aux équipes d’enregistrer leurs observations en temps réel et d’accéder instantanément aux historiques des mesures.

Les responsables qualité établissent des fiches techniques standardisées pour chaque point de surveillance. Ces documents détaillent les paramètres à mesurer, les valeurs de référence et les actions à entreprendre en cas d’écart. Par exemple, une boulangerie industrielle utilise des grilles d’évaluation spécifiques pour le contrôle des températures de cuisson et la vérification des dates limites de consommation.

Validation du système de surveillance

L’évaluation régulière garantit la performance du dispositif de surveillance grâce à des audits internes trimestriels. Ces contrôles vérifient la précision des mesures et la réactivité des équipes face aux alertes.

Un programme d’évaluation mesure l’efficacité des procédures à travers des tests pratiques et des mises en situation. Les responsables qualité analysent les temps de réponse et la pertinence des actions correctives appliquées.

La validation technique s’appuie sur des instruments de mesure calibrés selon les normes en vigueur. Par exemple, un test de traçabilité complet permet de vérifier la capacité du système à remonter rapidement l’historique d’un produit suspect.

Conformité aux règles internationales

La Commission du Codex Alimentarius établit des standards mondiaux qui servent de référence pour le commerce alimentaire international. Ces normes garantissent la sécurité des échanges entre pays et facilitent l’harmonisation des pratiques.

L’Organisation Mondiale du Commerce reconnaît le système HACCP comme méthode de référence pour résoudre les litiges commerciaux. Un exemple concret : une entreprise française exportant des produits laitiers vers l’Asie doit démontrer sa conformité aux exigences sanitaires via une certification reconnue.

Les standards ISO 22000, basés sur les principes HACCP, offrent un cadre unifié pour tous les acteurs de la chaîne alimentaire mondiale. Cette approche harmonisée renforce la confiance des consommateurs et simplifie les échanges commerciaux entre pays.

Questions fréquentes

Quels sont les 7 principes de l’HACCP ?

Les 7 principes fondamentaux comprennent l’analyse des dangers potentiels, la détermination des points critiques, l’établissement des limites pour chaque point, la mise en place d’un système de contrôle, le déploiement des mesures correctives en cas de dérive, la vérification du bon fonctionnement et la création d’un système documentaire complet.

Que représente l’analyse des risques dans la méthode HACCP ?

L’analyse des risques constitue une étape fondamentale qui permet d’examiner chaque phase de production pour détecter les dangers biologiques, chimiques et physiques potentiels. Cette évaluation méthodique détermine la probabilité d’apparition des contaminations et leur gravité pour la santé du consommateur. Un plan d’action préventif est ensuite établi pour neutraliser ou réduire ces menaces à un niveau acceptable.

Comment identifier les points critiques de contrôle ?

L’identification des points critiques de contrôle s’effectue à l’aide d’un arbre de décision qui pose des questions précises pour chaque étape du processus de production. La surveillance de ces points permet de prévenir, éliminer ou réduire les dangers à un niveau acceptable pour la salubrité du produit. Un mode opératoire détaillé et des réglages de process adaptés garantissent la maîtrise de ces points clés.

Quelle est la différence entre CCP et surveillance ?

Un CCP représente un point précis du processus où une action de maîtrise des risques alimentaires doit être appliquée, tandis que la surveillance constitue la méthode de vérification continue permettant de s’assurer que ce point reste sous contrôle. La surveillance mesure les paramètres définis pour chaque CCP à travers des observations régulières et des relevés systématiques pour garantir le respect des seuils critiques établis.

Comment documenter efficacement un plan HACCP ?

La documentation du plan HACCP requiert un système d’archivage structuré des analyses, des modes opératoires et des mesures correctives appliquées. Les fiches de contrôle, registres de température et rapports d’audit doivent être classés et conservés de manière accessible. Une mise à jour régulière des documents garantit leur pertinence lors des contrôles de la DDPP et permet d’adapter rapidement les procédures en cas de changement de recette ou de modification des paramètres de production.