La méthode HACCP (Hazard Analysis Critical Control Point) représente un système fondamental de gestion de la sécurité alimentaire en 2026.

En français, on pourrait traduire par « méthode qui permet de prévenir et d’identifier les dangers liés aux pratiques d’hygiène alimentaire ».

Créée initialement par la NASA pour garantir la sécurité des aliments des astronautes, cette méthode s’applique désormais à l’ensemble de la chaîne alimentaire. Les professionnels l’utilisent pour identifier, évaluer et maîtriser les dangers potentiels liés aux denrées alimentaires à chaque étape de production. La démarche HACCP repose sur 7 principes clés et se déploie en 12 étapes méthodologiques.

Que signifie HACCP : définition et origine

L’histoire de la méthode HACCP depuis sa création

Ainsi, la société Pillsbury marque un tournant décisif en 1972 quand elle devient la première entreprise agroalimentaire à adopter ce système préventif. Son succès retentissant attire l’attention de la FDA qui intègre rapidement ces principes dans ses formations d’inspecteurs.

L’Europe emboîte le pas dans les années 90 avec une série d’adoptions sectorielles : d’abord les produits de la pêche en 1991, puis les filières laitières et bouchères en 1992. Le règlement européen 93/43/CE généralise ensuite cette approche à l’ensemble des denrées alimentaires.

L’Organisation Mondiale de la Santé et la Commission du Codex Alimentarius reconnaissent cette démarche comme référence mondiale en 1993. Une consécration qui conduit à son inscription dans la législation française en 1995.

Les objectifs de la démarche HACCP

Ainsi, la mise en œuvre d’un plan HACCP poursuit plusieurs finalités essentielles. L’identification précoce des risques sanitaires permet d’anticiper et de prévenir toute contamination potentielle des aliments, qu’elle soit d’origine physique, chimique ou microbiologique.

Cette démarche structurée renforce la protection des consommateurs finaux grâce à une surveillance rigoureuse des points critiques tout au long de la chaîne de production. Les professionnels peuvent ainsi démontrer leur engagement envers l’excellence sanitaire.

L’application des procédures HACCP facilite également la traçabilité des produits et optimise la gestion des non-conformités. Les établissements de restauration bénéficient d’un cadre méthodologique précis pour maintenir des standards d’hygiène élevés et garantir la salubrité de leurs préparations.

Les documents HACCP gratuits

Nous mettons gratuitement en téléchargement tous les documents HACCP indispensables :

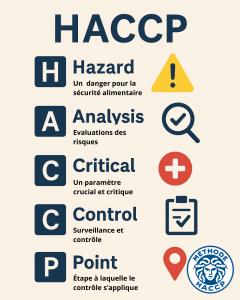

La signification de chaque lettre du sigle HACCP

Le sigle HACCP se décompose en cinq lettres essentielles pour comprendre son fonctionnement. La lettre H représente « Hazard » (danger), désignant tous les risques alimentaires à maîtriser. Le A signifie « Analysis » (analyse), phase d’évaluation méthodique des dangers potentiels.

Les deux C renvoient à « Critical Control » (contrôle critique), soulignant l’importance d’une surveillance rigoureuse aux étapes clés de la production. Ces points nécessitent une attention particulière pour garantir la qualité sanitaire des aliments.

Le P final correspond à « Point », marquant les emplacements précis où s’exercent les contrôles stratégiques. Cette dernière lettre rappelle la nécessité d’une localisation exacte des vérifications dans la chaîne de production alimentaire.

Les fondamentaux de la réglementation HACCP

Le cadre légal de la méthode en France

Ainsi, la réglementation française s’appuie sur le règlement européen 852/2004 qui rend obligatoire l’application des principes HACCP pour tous les professionnels manipulant des denrées alimentaires. Cette exigence s’applique aux restaurants, aux commerces alimentaires et aux industries agroalimentaires.

L’arrêté du 12 février 2024 renforce le dispositif en instaurant des contrôles renforcés sur la traçabilité des produits et la gestion des allergènes. Les établissements doivent désormais former au moins un membre de leur équipe aux principes HACCP.

La loi du 27 juillet 2010 renforce ce dispositif en exigeant qu’au moins une personne formée à l’hygiène alimentaire soit présente dans chaque établissement de restauration commerciale. Le décret du 24 juin 2011 précise les modalités de cette formation.

Le Plan de Maîtrise Sanitaire constitue le document central regroupant toutes les procédures liées à la sécurité alimentaire. Les services vétérinaires départementaux veillent au respect de ces obligations lors d’inspections régulières. Les sanctions peuvent aller jusqu’à la fermeture administrative en cas de manquements graves.

Les normes HACCP à respecter en 2026

La surveillance des points critiques (CCP) s’enrichit avec l’ajout de seuils plus stricts : 63°C minimum pour le maintien à chaud et 10°C maximum pour le stockage des produits frais.

Les marchandises doivent porter les éléments portants sur leur origine, leur date limite de consommation et leurs conditions de conservation. Cette mesure renforce la transparence pour le consommateur final tout en simplifiant le travail des experts lors des inspections.

Les organismes de contrôle et de certification

Le COFRAC (Comité Français d’Accréditation) supervise l’accréditation des organismes certificateurs HACCP en France. Ces derniers évaluent la conformité des établissements aux standards de sécurité alimentaire à travers des audits approfondis.

La DDPP (Direction Départementale de la Protection des Populations) réalise des inspections régulières dans les établissements pour vérifier l’application des bonnes pratiques. Les rapports d’inspection sont désormais accessibles sur le portail Alim’Confiance.

Les laboratoires accrédités complètent ce dispositif en effectuant les analyses microbiologiques obligatoires. Leurs résultats permettent aux professionnels d’ajuster leurs procédures et de valider l’efficacité de leur plan de maîtrise sanitaire.

Le ROFHYA (Répertoire des Organismes de Formation en Hygiène Alimentaire) répertorie les organismes habilités à dispenser les formations certifiantes HACCP.

Les 7 principes essentiels de la méthode HACCP

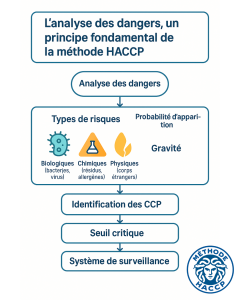

L’analyse des dangers, un principe fondamental de la méthode HACCP

La méthode HACCP repose d’abord sur une analyse rigoureuse des dangers à chaque étape de la production alimentaire. Trois types de risques sont pris en compte : biologiques (bactéries, virus), chimiques (résidus, allergènes) et physiques (corps étrangers). Chaque danger est évalué selon sa probabilité d’apparition et sa gravité, afin de prioriser les actions de prévention — notamment sur les matières premières, souvent sources de contamination.

Ensuite, on identifie les points critiques pour la maîtrise (CCP), c’est-à-dire les étapes où un défaut de contrôle peut compromettre la sécurité alimentaire (ex. : température de cuisson, refroidissement rapide). L’usage d’un arbre de décision permet de structurer cette étape.

Chaque CCP se voit attribuer un seuil critique à ne pas dépasser, défini par des indicateurs mesurables (température, pH, durée, etc.). Ces seuils doivent être à la fois stricts et réalistes pour garantir une sécurité effective.

Enfin, la mise en œuvre d’un système de surveillance permet de vérifier en continu que chaque CCP reste sous contrôle, grâce à des outils modernes (sondes, alertes, enregistrements numériques) et une traçabilité rigoureuse.

👉 Voir en détail les 7 principes de la méthode HACCP

La mise en place du plan HACCP en 12 étapes

La constitution de l’équipe HACCP

Ainsi, la réussite d’un plan HACCP repose sur une équipe pluridisciplinaire aux compétences complémentaires. Un coordinateur expérimenté prend la tête du groupe pour orchestrer les différentes missions et faciliter la communication entre les services.

Les membres se répartissent selon leurs domaines d’expertise : production, maintenance, achats et laboratoire. Cette diversité apporte une vision à 360° des processus de fabrication et renforce la pertinence des décisions prises.

Des réunions régulières permettent d’évaluer les progrès et d’adapter les procédures aux évolutions des normes sanitaires.

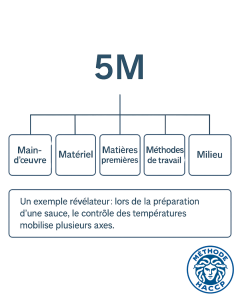

L’analyse selon la méthode des 5M

L’application des 5M structure l’analyse des risques sanitaires autour de cinq axes fondamentaux. Cette approche méthodique examine la Main-d’œuvre, le Matériel, les Matières premières, les Méthodes de travail et le Milieu.

Un exemple révélateur : lors de la préparation d’une sauce, le contrôle des températures mobilise plusieurs axes. La Main-d’œuvre vérifie les relevés, le Matériel (thermomètre) doit rester calibré, la Méthode fixe les seuils à respecter.

Un responsable qualité note les observations, établit un diagnostic précis et détermine les actions correctives à entreprendre. Cette méthodologie systématique garantit une maîtrise optimale des processus de fabrication alimentaire.

La validation et la documentation du plan

La validation rigoureuse du plan HACCP exige une approche structurée des enregistrements. Les équipes conservent les résultats d’analyses microbiologiques, les fiches de non-conformité et les rapports d’audit dans un système centralisé.

Un registre facilite l’accès aux documents essentiels : protocoles de nettoyage, relevés de température et traçabilité des produits. Les données sont archivées pendant une durée minimale de deux ans, conformément aux exigences réglementaires 2026.

La révision du plan s’effectue lors des changements de procédés, d’équipements ou de recettes. Par exemple, l’introduction d’un nouveau four combiné nécessite une mise à jour complète des procédures de cuisson et des points de contrôle associés.

Les documents HACCP gratuits

Nous mettons gratuitement en téléchargement tous les documents HACCP indispensables :

Les règles d’hygiène alimentaire à respecter

Le principe de la marche avant en cuisine

La marche en avant structure l’organisation spatiale des locaux pour garantir une séparation nette entre les zones propres et les zones sales. Cette approche fondamentale prévient les contaminations croisées grâce à un circuit logique des aliments.

Les denrées suivent un parcours linéaire : réception, stockage, préparation, cuisson, dressage puis service. Chaque étape se déroule dans un espace dédié, sans retour ni croisement possible avec les zones précédentes.

Un plan de circulation rigoureux régit les déplacements du personnel et du matériel. La vaisselle sale emprunte par exemple un circuit distinct, totalement séparé des préparations en cours. Les zones de lavage restent éloignées des espaces de production pour maintenir une hygiène optimale.

La gestion des températures et du stockage

Le respect des seuils de température constitue un point clé pour la conservation des aliments. Les produits frais nécessitent un stockage entre 0°C et 3°C, tandis que les surgelés requièrent -18°C.

Les capteurs connectés permettent aujourd’hui une surveillance constante des enceintes réfrigérées. Ces outils déclenchent une alerte instantanée quand une anomalie survient, renforçant la sécurité alimentaire. Attention, ces capteurs sont chers donc utiles uniquement si vous avez de la matière chère (viande maturée, etc.) et complétement inutiles également si vous avez une assurance.

Pour optimiser la rotation des stocks, la méthode FIFO (First In First Out) s’applique systématiquement : les premiers produits entrés sont les premiers utilisés. Un étiquetage clair indique les dates limites de consommation et la nature des produits stockés.

L’agencement des rayonnages facilite la circulation de l’air froid. Les denrées crues restent séparées des aliments cuits pour prévenir toute contamination.

Les bonnes pratiques d’hygiène du personnel

La maîtrise des règles sanitaires commence par une tenue professionnelle adaptée. Le port d’une charlotte ou d’un calot garantit une protection capillaire maximale, tandis qu’une blouse propre et des chaussures dédiées limitent les transferts de micro-organismes.

Le lavage des mains représente un geste fondamental. Il est à renouveler régulièrement : avant chaque manipulation d’aliments, après une pause, suite au contact avec des surfaces potentiellement contaminées. Un protocole strict encadre cette pratique avec savon bactéricide et séchage à usage unique.

Les professionnels changent leurs gants, s’ils en utilisent, entre chaque tâche distincte. Le retrait des bijoux, montres et vernis à ongles s’avère obligatoire pour maintenir une hygiène irréprochable.

Application par secteur d’activité

HACCP en restauration commerciale

La restauration commerciale requiert une vigilance accrue dans l’application des principes HACCP. Les contrôles sanitaires renforcés depuis janvier 2025 exigent une traçabilité parfaite des préparations culinaires, de la réception des matières premières jusqu’au service.

Un restaurant illustre parfaitement l’excellence en matière de sécurité alimentaire grâce à l’application rigoureuse des principes HACCP. Chaque étape critique – de la cuisson des viandes au refroidissement rapide des préparations, en passant par le maintien au chaud des plats – fait l’objet d’un suivi précis et systématique par les équipes.

Ainsi, les restaurateurs redoublent de vigilance dans la mise en œuvre de leurs procédures d’auto-contrôle. Cette rigueur quotidienne permet d’anticiper les risques, de garantir une sécurité sanitaire irréprochable. Mais aussi de renforcer la confiance des clients, de plus en plus attentifs à la qualité et à l’hygiène.

Tout le suivi de ces tâches se fait très simplement sur papier !

Spécificités pour les crèches et EHPAD

Les établissements accueillant de jeunes enfants et personnes âgées requièrent une vigilance accrue dans l’application des normes HACCP. Ces publics fragiles présentent une sensibilité particulière aux risques alimentaires.

La préparation des repas mixés ou à textures modifiées exige des protocoles renforcés. Les équipes veillent notamment au maintien précis des températures et à la prévention des contaminations lors du service en chambre pour les EHPAD.

Les protocoles de biberonnerie en crèche suivent des règles strictes : stérilisation systématique, contrôle des températures de reconstitution et respect des délais de conservation. Un registre détaillé assure la traçabilité de chaque préparation.

Les menus s’adaptent aux régimes spécifiques : textures, allergies et prescriptions médicales individuelles. Cette personnalisation nécessite une coordination étroite entre les équipes de cuisine et le personnel soignant.

Adaptation pour la restauration collective

La gestion des volumes caractérise la restauration collective, avec des préparations pouvant atteindre plusieurs milliers de repas par jour. Cette spécificité demande une organisation millimétrée des équipes et des espaces de travail.

Les responsables de production planifient leurs activités selon un découpage précis : préparation froide, cuisson, conditionnement. Un restaurant scolaire servant par exemple 1 000 repas quotidiens réserve par exemple des créneaux horaires dédiés à chaque étape, limitant les risques de contaminations croisées.

La traçabilité des matières premières prend une dimension particulière face aux quantités traitées. Les établissements mettent en place des systèmes d’étiquetage par lots, permettant de suivre chaque ingrédient du stockage jusqu’au service. Les plats témoins conservés 5 jours garantissent une analyse rapide lors d’éventuelles anomalies.

Formation et accompagnement des équipes

Les programmes de formation disponibles

Une certification professionnelle HACCP s’obtient désormais via plusieurs parcours adaptés aux besoins spécifiques. Des modules intensifs de 14 heures permettent d’acquérir rapidement les fondamentaux, tandis que des cursus approfondis de 35 heures abordent l’ensemble des aspects réglementaires.

Des sessions spécialisées répondent aux exigences particulières de chaque métier : restauration rapide, boulangerie-pâtisserie, ou transformation alimentaire. Par exemple, un boulanger suivra un module axé sur la maîtrise des températures de fermentation et la conservation des produits finis.

Ces programmes incluent souvent des mises en situation pratiques dans des cuisines pédagogiques modernes, garantissant une application concrète des connaissances acquises.

L’évaluation et le suivi des compétences

Les évaluations périodiques permettent de mesurer la progression des équipes dans l’application des normes HACCP. Un carnet de suivi peut recenser les résultats des contrôles pratiques réalisés sur le terrain.

La validation des acquis s’appuie sur des mises en situation professionnelles. Par exemple, un responsable qualité observe la manipulation des denrées sensibles ou vérifie le respect des protocoles de nettoyage.

Un tableau de bord dynamique centralise les performances individuelles et collectives. Cette approche garantit une traçabilité optimale des progrès et facilite l’identification des besoins en renforcement des connaissances. Les résultats alimentent un plan de montée en compétences personnalisé pour chaque collaborateur.

Exemples pratiques et cas d’application

Modèles de fiches de contrôle et de suivi

Les fiches de contrôle standardisées représentent la base documentaire indispensable pour garantir la traçabilité alimentaire. Chaque établissement adapte ses documents selon ses besoins spécifiques : relevés de température, suivi des nettoyages ou contrôle des dates limites de consommation.

Des applications mobiles permettent désormais un remplissage rapide des données directement sur le terrain : elles ne sont pas obligatoires et coûtent cher. Vous pouvez vous en passer : un papier et un crayon suffisent à être en règle.

Les restaurateurs peuvent télécharger des modèles prêts à l’emploi auprès des organismes référencés.

Études de cas en restauration

Un restaurant gastronomique a réduit de 80% ses pertes alimentaires grâce à une analyse approfondie des points critiques. L’établissement a mis en place un système de rotation optimisée des stocks basé sur les dates limites de consommation.

Une chaîne de boulangeries a modernisé son protocole HACCP en formant l’ensemble de son personnel aux bonnes pratiques d’hygiène. Les audits mensuels révèlent une amélioration notable de la qualité microbiologique des produits finis.

Solutions aux problèmes fréquents

La surveillance rigoureuse des températures permet de détecter rapidement les dysfonctionnements des chambres froides.

Une gestion stricte des dates limites de consommation limite les erreurs dans la rotation des stocks et réduit les risques sanitaires.

L’analyse quotidienne des retours clients met en lumière les axes d’amélioration de la chaîne de production, permettant au responsable qualité d’adapter les procédures et de renforcer les contrôles aux étapes sensibles.

Enfin, la formation régulière du personnel aux bonnes pratiques d’hygiène, notamment lors d’ateliers pratiques, contribue à prévenir les contaminations croisées et à garantir une maîtrise parfaite des gestes barrières.

Questions fréquemment posées

HACCP : c’est quoi ?

La méthode HACCP est un système d’analyse et de maîtrise des dangers alimentaires, permettant d’identifier et de contrôler les risques sanitaires lors de la manipulation des aliments. Cette approche préventive, créée initialement pour la NASA dans les années 1960, s’applique aujourd’hui à toute la chaîne alimentaire pour garantir la sécurité des consommateurs.

Quels sont les 7 principes de la méthode HACCP ?

Les sept principes fondamentaux comprennent : l’analyse des dangers potentiels, la détermination des points critiques de contrôle, l’établissement des limites critiques, la mise en place d’un système de surveillance, la définition des actions correctives, la réalisation des procédures de vérification et la constitution d’un dossier documentaire. Ces étapes structurées permettent aux professionnels des métiers de bouche d’assurer une gestion rigoureuse de la qualité sanitaire des aliments.

Quelles sont les étapes de la méthode HACCP ?

La démarche se déroule en 12 étapes séquentielles : 5 phases préliminaires suivies des 7 principes d’application. Les premières étapes comprennent la constitution d’une équipe pluridisciplinaire, la description du produit, la détermination de son usage prévu, l’établissement d’un diagramme de fabrication et sa validation sur site. La mise en œuvre des procédures de vérification garantit ensuite une maîtrise optimale des dangers alimentaires à chaque niveau de production.

Qu’est-ce que l’HACCP en restauration ?

La méthode HACCP appliquée à la restauration permet aux professionnels du secteur de garantir la sécurité sanitaire des préparations culinaires. Cette démarche préventive encadre chaque étape du processus, de la réception des matières premières au service des plats, en passant par leur stockage, leur préparation et leur conservation. Les restaurateurs doivent suivre une formation obligatoire pour maîtriser ces bonnes pratiques d’hygiène et protéger la santé des consommateurs.

Qu’est-ce que la certification HACCP ?

La certification HACCP atteste qu’une entreprise alimentaire respecte les normes d’hygiène et de traçabilité requises par la réglementation. Délivrée par un organisme agréé après une formation spécifique et des audits, elle valide la maîtrise des points critiques dans la manipulation des aliments. Cette reconnaissance officielle garantit aux consommateurs le respect des standards de qualité sanitaire tout au long de la chaîne de production.

Quelle étape consiste à former une équipe HACCP ?

Dans de nombreux établissements, la mise en place du plan HACCP débute par la désignation d’un référent formé à l’hygiène alimentaire. Cette personne, souvent le responsable d’établissement ou un chef de cuisine, possède une formation spécifique et connaît les procédés de fabrication. Elle est chargée d’analyser les risques, de rédiger les procédures et de veiller à leur application au quotidien.